J’ai eu un rare aperçu de la plus grande usine de fabrication offshore d’Intel – voici ce que j’ai appris

Il est rare de voir un géant de la technologie ouvrir ses portes pour montrer comment il fonctionne réellement. Mais c’est exactement ce qu’Intel avait en tête lorsqu’il a invité des représentants de la presse et des médias du monde entier à visiter ses usines en Malaisie. Dans le cadre de son événement Tech Tour 2023, le fabricant de puces nous a donné un aperçu détaillé de la manière exacte dont un processeur est fabriqué . J'ai beaucoup appris, mais avant de partager mon expérience, voici un bref aperçu de l'histoire de l'entreprise et de ses projets futurs en Malaisie.

Intel a établi sa première installation offshore en Malaisie en 1972 avec un total de 100 employés. Aujourd'hui, il existe deux installations majeures à Penang et Kulim qui s'étendent sur près de 900 000 pieds carrés et emploient 15 000 personnes.

Face à une demande croissante et pour suivre sa stratégie IDM 2.0, Intel étend déjà la couverture de ses installations. Une nouvelle installation de conditionnement avancée appelée Pelican et une installation de test d'assemblage appelée Falcon sont actuellement en construction et devraient être opérationnelles dans les deux prochaines années. L'entreprise a également envisagé une superficie bâtie totale de 7 millions de pieds carrés, avec plus de 2 millions de pieds carrés d'espace de fabrication, le tout agrandi sur 16 bâtiments à l'avenir.

Visiter Intel Malaisie

La visite a été divisée en deux jours au cours desquels nous avons d'abord visité les installations d'assemblage et d'essai de Penang (PGAT). C'est là que les puces en silicium sont assemblées, validées et testées pour déceler les erreurs. Mais c'est à Kulim que la magie commence. L'Intel Kulim Die Sort Die Prep ou KMDSDP est une installation de pointe pour le traitement des tranches de silicium, la matière première qui constitue les meilleurs processeurs .

Cette usine reçoit les tranches de silicium des usines de fabrication, effectue les processus de préparation des puces et les catégorise ensuite pour l'assemblage et les tests des boîtiers dans diverses installations d'assemblage/test Intel à travers le monde. L'installation KMDSDP est située sur le continent, contrairement à celle de Penang qui se trouve sur l'île elle-même, ce qui impliquait un trajet en bus plus long pour traverser un magnifique pont sur la mer.

Une fois arrivés à Kulim, on nous a donné un briefing et on nous a demandé de porter des costumes de lapin spéciaux avec un couvre-chef supplémentaire et une protection de barbe avant de pouvoir intervenir. Cela était nécessaire car les zones de fabrication sont censées être étanches à la poussière. Bien sûr, cela signifiait également que nous n'étions pas autorisés à transporter quoi que ce soit à l'intérieur, y compris des téléphones, des appareils photo ou tout autre équipement d'enregistrement.

La préparation, le tri

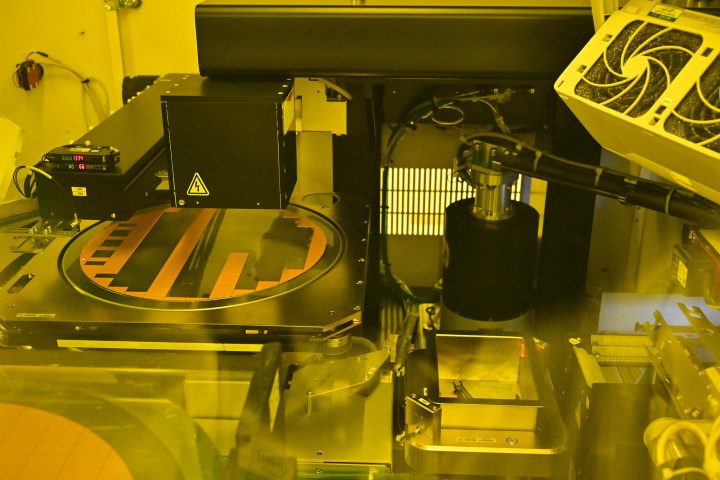

L'installation KMDSDP est responsable de deux opérations principales : la préparation des matrices et le tri des matrices. Lors de la phase de préparation de la puce, des tranches complètes de 300 mm sont reçues des installations de fabrication et fixées à un mylar flexible. Ce sont des feuilles semi-transparentes et sont nécessaires pour garantir que chaque matrice reste en place après avoir été découpée et séparée.

Selon le type de processeur, ces feuilles de plaquettes subissent plusieurs processus, notamment le meulage, le traçage au laser et la découpe mécanique pour créer des puces individuelles. Ensuite, à l’aide d’une combinaison spéciale de vide et de lumière UV, les copeaux sont séparés du mylar. Ces copeaux individuels sont ensuite placés dans des plateaux à l'aide de bras robotisés et insérés dans des boîtes en plastique plus grandes avant d'être transportés vers l'opération de tri suivante.

Ensuite, chacune de ces puces subit des tests pour identifier d'éventuels défauts et est triée en même temps. Pour ce faire, Intel utilise des modules de tri massifs, aussi gros qu'un bus, dotés d'un total de 20 cellules de test individuelles. Chaque cellule de test pèse environ 1 000 livres et, pour les manœuvrer, il existe un mécanisme de levage spécialement conçu qui plane au-dessus du sol à l'aide d'un coussin d'air, tout comme un aéroglisseur. C’était presque magique de déplacer ce gigantesque véhicule d’une seule main.

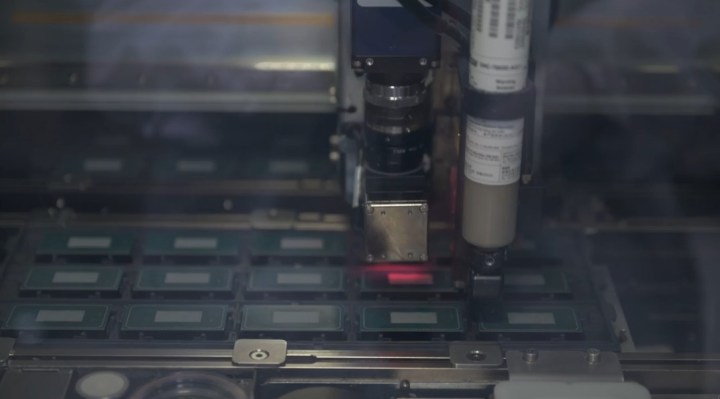

Les plateaux sont chargés à une extrémité et sont ensuite répartis entre différentes cellules de test. Chaque cellule de test fonctionnant de manière indépendante, les travailleurs peuvent accéder à une cellule de test à partir d'un module de tri à des fins de maintenance. Chaque puce est testée à l'aide d'une carte sonde équipée de milliers d'aiguilles fines, plus fines qu'un cheveu humain, qui se connecte au circuit intégré de l'équipement de test. Cette carte sonde mesure les caractéristiques électriques des circuits à puce pour évaluer la fiabilité et identifier les défauts. Tous les tests sont effectués automatiquement tandis qu'un travailleur surveille l'ensemble du processus à l'aide de différents moniteurs.

Il y avait aussi des véhicules de guidage automatisés (AGV) spéciaux qui ont attiré l'attention de tous, principalement en raison de leur ton semblable à celui d'un camion de glace. Leur mission principale est d'assurer le déplacement des lots entre les espaces de stockage et les équipements de tests. Ils ne nécessitent pratiquement aucune intervention humaine et planent autour de l’installation le long de chemins dédiés.

Une fois qu'un plateau a terminé la phase de test et de caractérisation, il est renvoyé dans la zone où la plaquette a été découpée en puces individuelles. Les puces qui ne passent pas la phase de test sont collectées séparément et sont soit jetées, soit recyclées. Les plateaux contenant des puces qui ont réussi tous les tests sont triés et attribués à un certain SKU (Core i9, Core i7, etc.). Chaque puce est retirée du plateau et scellée entre deux couches de film qui sont ensuite enroulées sur une bobine afin de pouvoir être transportées vers les installations d'assemblage et de test situées dans le monde entier pour un traitement ultérieur.

Passons à l’assemblage et aux tests

La partie suivante de la visite comprenait une visite des installations d'assemblage et d'essai de Penang (PGAT), situées sur l'île de Penang. Cette usine de fabrication se concentre chaque jour sur l’assemblage et le test de plusieurs millions de puces. Essentiellement, toutes les bobines sont reçues dans cette installation, puis chaque matrice est retirée, emballée et testée avant d'être prête à être commercialisée dans les magasins.

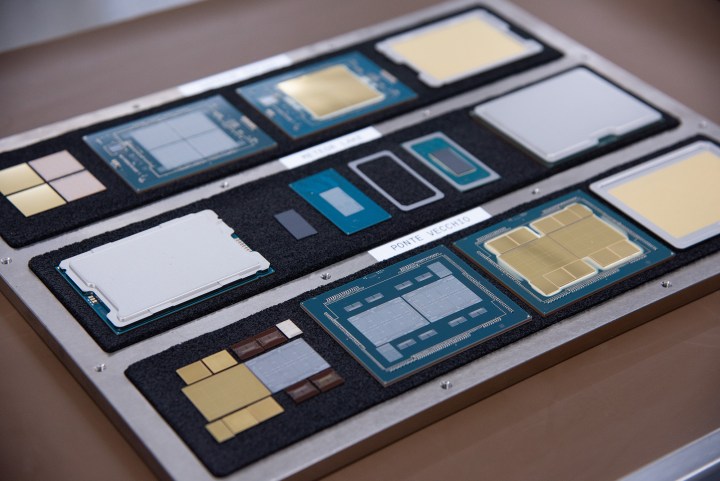

Le processus d’assemblage et de test chez PGAT comporte six étapes clés. Tout commence par le processus Chip Attach où la puce ou la puce est fixée au substrat – le matériau de base du processeur. Cela se fait à l'aide du processus de liaison puce sur puce Foveros face à face (F2F) qui a été introduit pour la première fois en 2019. Le processus nécessite une grande précision car toute imperfection peut causer de graves dommages à la puce. Une couche supplémentaire de sous-remplissage époxy est appliquée uniformément pour éliminer tout espace microscopique entre la matrice et le substrat.

L'étape suivante consiste à fixer le répartiteur de chaleur intégré (IHS) ou le couvercle du processeur. Cela contribue à une dissipation efficace de la chaleur dans les systèmes des utilisateurs finaux. Une machine est utilisée pour appliquer d'abord une certaine quantité de matériau d'interface thermique sur la matrice, suivie de l'adhésif afin que le couvercle IHS puisse être mis en place. Nous disposons désormais d'un produit fini prêt à l'emploi. Mais avant cela, il doit subir des tests rigoureux.

Une fois que le processeur est prêt, il doit subir divers tests pour garantir que le produit fonctionne comme prévu. Cela se fait au laboratoire de conception et de développement du PG16 à Penang.

Le premier est le test de rodage au cours duquel Intel expose les puces à des températures et des tensions élevées pour identifier et éliminer tout défaut. Les puces qui réussissent ce test passent ensuite aux tests électriques, qui incluent le test de toutes les traces électriques ainsi que la fonctionnalité. Enfin, les puces doivent passer par la phase de test PPV qui consiste à valider la sélection des produits de la plate-forme afin de confirmer la fonctionnalité dans les systèmes informatiques réels des clients exécutant Windows, Linux ou d'autres environnements de système d'exploitation. Il s'agit essentiellement d'un processus qui imite un environnement client et teste en outre divers aspects tels que la mémoire, les voies PCIe, etc.

La dernière étape de la visite comprenait une visite aux System Integration and Manufacturing Services (SIMS), une usine spéciale qui fabrique des équipements pour tester et valider les processeurs pendant leur production. Non seulement cette installation fabrique des équipements de test pour Intel Malaisie, mais elle les expédie également à diverses autres installations Intel dans le monde.

Nous avons eu l'occasion de tester certains équipements de test, notamment le testeur High Density Burn-In (HDBI), le testeur High Density Modular Tester (HDMT) et le System Level Tester (SLT). Le testeur HDBI est utilisé pour effectuer des tests de contrainte de rodage à haute température et tension sur les processeurs Intel, tandis que le HDMT offre la possibilité d'effectuer des tests de classe ou back-end. Intel affirme que ce testeur est utilisé dans ses usines et laboratoires pour le développement de nouveaux produits et l'accélération de la production de processeurs. Enfin, le SLT est utilisé pour confirmer que les produits Intel fonctionneront dans un environnement similaire à celui du client. Chaque testeur est conçu pour s'aligner sur les fonctionnalités et les exigences précises du processeur, garantissant une couverture de test suffisante et maintenant la qualité du produit.

Une expérience sans précédent

L’expérience d’assister et de comprendre le processus de fabrication des processeurs était véritablement sans précédent. J'ai été absolument impressionné par l'immense ampleur des opérations et les subtilités impliquées dans la production d'une seule unité du produit final. L'ensemble de l'usine de fabrication fonctionne comme une machine bien huilée, mais elle est soutenue par diverses complexités et par le dévouement infatigable du personnel de l'entreprise.

La navigation dans les différentes sections des installations de fabrication m'a non seulement permis de mieux comprendre comment l'entreprise fabrique ses puces de premier plan, mais m'a également offert un aperçu clair de l'avenir d'Intel. Son engagement à introduire cinq nœuds au cours des quatre prochaines années peut apparaître comme une stratégie marketing, mais cela semble tout à fait réalisable, surtout compte tenu des capacités impressionnantes de ses usines de fabrication. Ces usines garantissent également que l'entreprise est sur la bonne voie avec sa stratégie IDM 2.0 en matière de fabrication, d'innovation et de leadership produit.

Cependant, il est important de reconnaître qu'Intel n'aura pas de chemin sans obstacle vers le succès. Il existe une concurrence féroce de la part de concurrents comme AMD et d'autres fabricants de puces, et seul le temps nous dira si Team Blue peut maintenir son leadership dans l'industrie.

Pour l'instant, nous nous attendons à ce qu'Intel lance de nouveaux chipsets mobiles plus tard cette année sous le surnom de « Meteor Lake » de 14e génération . Il s'agira probablement d'une étape importante pour l'entreprise, car elle utilisera le processus Intel 4, ce qui en fera la première gamme de puces à utiliser le processus 7 nm. Peu de temps après, des rumeurs courent selon lesquelles les processeurs de bureau de nouvelle génération arriveront également en tant que rafraîchissement de la gamme Raptor Lake existante de 13e génération.