Les tricheurs « travaux légers » de l’industrie moderne

Comme le dit le dicton, "la seule chose qui ne peut pas être brisée dans le monde est rapide", dans les romans d'arts martiaux représentés par Jin Yong, si vous voulez devenir un héros, vous devez pratiquer la légèreté kung fu comme une partie indispensable lorsque vous êtes sur la voie de poursuivre plus vite et plus fort.

▲ Image extraite du film "Kung Fu"

Après que le héros de l'écriture de l'auteur ait la légèreté du kung-fu, il est aussi léger qu'une hirondelle et il est facile de survoler les avant-toits et les murs, les montagnes et les mers. Et souvent, le niveau de légèreté du kung fu peut simplement refléter la profondeur de son kung fu.

▲ Photo tirée du film "Dragon caché et Tigre accroupi"

Pour en revenir au monde réel qui met l'accent sur la logique et la science, dans de nombreux cas, afin de poursuivre plus vite et plus fort, le "travail léger" n'est pas seulement un cours obligatoire, mais aussi plus il est léger, plus la réalisation peut être réfléchie. .

Pendant longtemps, l'aérospatiale a été le domaine principal menant et animant le développement de nouveaux matériaux et de nouveaux procédés.La réalisation de matériaux légers et performants est également le moteur des scientifiques pour développer de nouveaux matériaux. L'astuce pour faire courir les humains plus vite, faire que les voitures de sport atteignent leur vitesse de pointe plus rapidement et faire durer les avions de plus en plus longtemps est naturellement indissociable de matériaux légers et à haute résistance.

Avec l'innovation continue des êtres humains dans le domaine des matériaux légers et à haute résistance, les matériaux légers et à haute résistance ont également commencé à passer du domaine aérospatial au domaine civil, et les produits connexes sont entrés dans les foyers des gens ordinaires. Examinons ensuite trois matériaux légers à haute énergie relativement courants.

Fibre de carbone : Synonyme de légèreté et de haute performance

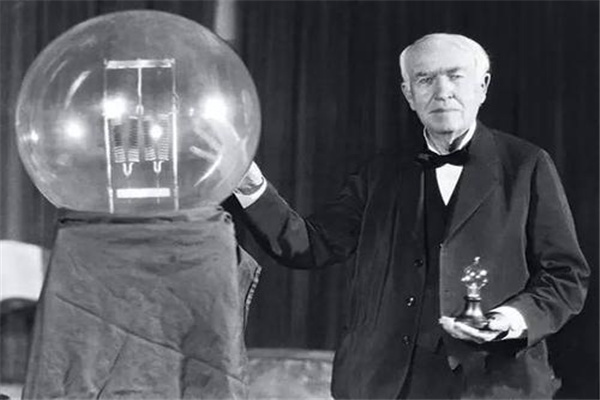

Je crois que beaucoup de gens savent que c'est Edison qui a allumé la première lumière électrique pratique pour l'humanité. Mais ce que peu de gens savent, c'est que le filament de la première lampe à incandescence était fait de fil de bambou carbonisé, qui est considéré comme le premier matériau en "fibre de carbone".

Après de nombreuses améliorations, Edison a produit une lampe à filament de bambou carbonisé en 1880 qui pouvait durer 1 200 heures. Au début du XXe siècle, les filaments carbonisés ont été remplacés par des filaments de tungstène.

Étant donné que le filament de bambou carbonisé n'était plus un matériau idéal pour fabriquer des filaments, que ses propriétés mécaniques étaient très faibles et qu'il était difficile à appliquer à l'industrialisation à l'époque, ce premier matériau en fibre de carbone a été laissé au froid et mis de côté.

Comme le dit le proverbe, "Je suis né avec un matériau qui va être utile." La fibre de carbone, qui a été négligée pendant de nombreuses années, a finalement été reconnue par les gens pour sa valeur, et elle a d'abord été privilégiée par les scientifiques de l'aérospatiale.

Dans le contexte de l'ère "Space Race" dans les années 1950, les scientifiques avaient un besoin urgent d'un nouveau type de matériau avec une résistance spécifique élevée, un module spécifique élevé et une résistance à haute température pour construire des véhicules aérospatiaux.

▲ Image de SpinLaunch

Chaque réduction de 1 kg du poids du véhicule spatial peut réduire la charge du lanceur de 500 kg, et ce qui augmente, c'est le taux de réussite de la mission spatiale.

En conséquence, la base aérienne de Wright-Patterson aux États-Unis a produit avec succès un matériau composite en fibre de carbone en utilisant la fibre de viscose comme matière première et l'a utilisée comme matériau d'ablation pour les tuyères et les cônes de nez de fusée. La fibre de carbone a répondu aux attentes et obtenu de très bons résultats.Elle peut non seulement répondre à la haute résistance de la résistance à l'ablation à haute température, mais également atteindre l'objectif d'alléger le vaisseau spatial.

Après des années de développement et d'itération, plus de 90 % des matériaux composites en fibre de carbone actuellement sur le marché sont dominés par des fibres de carbone à base de PAN.

Sa méthode de production consiste principalement à utiliser des fibres organiques contenant du carbone (telles que des filaments de nylon, des filaments acryliques, de la rayonne, etc.) comme matières premières, et à combiner des fibres organiques avec des résines plastiques à carboniser pour obtenir des matériaux composites en fibre de carbone. Cependant, dans le processus de production, les exigences en matière de matières premières, de processus et de consommation d'énergie sont élevées, ce qui explique également pourquoi le coût de production des matériaux en fibre de carbone reste élevé.

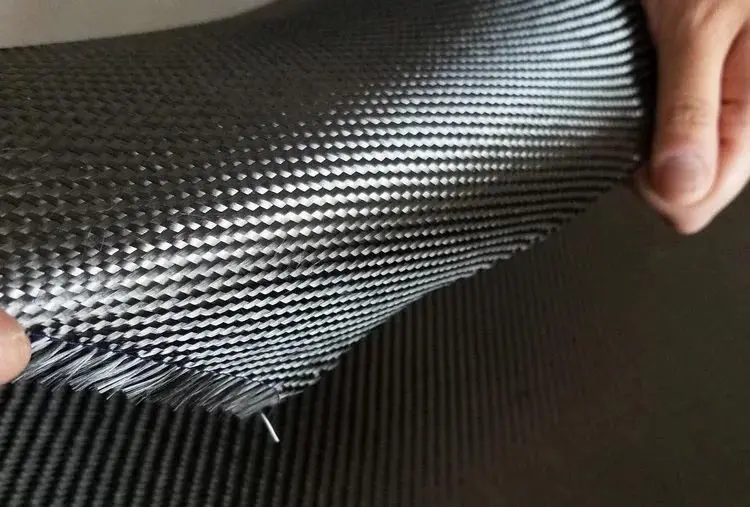

Les matériaux composites en fibre de carbone ont deux caractéristiques de forte résistance à la traction et de fibres souples et transformables.En tant que nouveau matériau doté d'excellentes propriétés mécaniques, il s'agit d'un matériau stratégique important pour les industries aérospatiale et militaire.

▲ Photo de : Réseau militaire chinois 81.cn

Les ailes du chasseur de cinquième génération J-20 de mon pays sont constituées de matériaux composites en fibre de carbone à base de résine. Le diamètre de la fibre de carbone n'est que de 5 microns, ce qui équivaut à un dixième à un douzième de cheveu, mais son la résistance est 4 fois supérieure à celle de l'alliage d'aluminium, plus du double. L'utiliser pour fabriquer des ailes peut facilement atteindre une réduction de poids de plus de 30%, en échange d'une plus grande maniabilité et d'une plus longue durée de vie de la batterie.

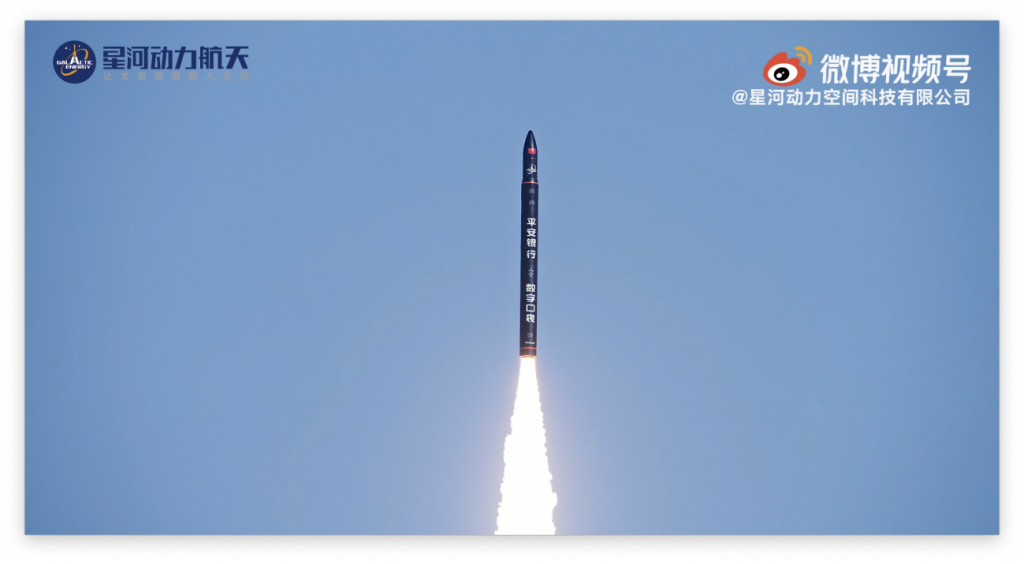

▲ Photo de Xinghe Power Aerospace

À 12 h 13 le 7 décembre 2021, la fusée porteuse Ceres-1 (Yao-2) a été lancée avec succès depuis le centre de lancement de satellites de Jiuquan, envoyant avec succès cinq satellites commerciaux sur une orbite héliosynchrone de 500 km. Sa coque d'apparence noire unique est passée d'un matériau métallique à un matériau composite en fibre de carbone, la flèche entière de la fusée a été réduite de 1310 kg et la capacité de charge du satellite a été multipliée par 100.

Au fur et à mesure que la technologie mûrit, les matériaux en fibre de carbone ont également commencé à émerger dans les produits de consommation.

En 2013, BMW a produit en série le modèle purement électrique i3, et son habitacle est entièrement constitué d'un matériau composite en fibre de carbone CFRP ultraléger et à haute résistance.Il s'agit du premier modèle de carrosserie en fibre de carbone produit en série.

Par rapport à d'autres matériaux métalliques couramment utilisés, la résistance du matériau en fibre de carbone CFRP développé par BMW est 10 fois supérieure à celle des matériaux en acier courants. La structure de la cabine intégrée en fibre de carbone rend l'habitacle de l'i3 plus rigide et permet en même temps à l'i3 d'obtenir facilement le design des portes côte à côte.

D'autre part, le poids du matériau en fibre de carbone CFRP est la moitié du poids de l'acier avec le même volume.Le poids léger de la carrosserie compense bien le poids de la batterie et du moteur intégrés au châssis. signifie également améliorer la durée de vie de la batterie du véhicule.

Bien qu'il soit rare que toute la carrosserie en blanc comme la BMW i3 soit faite de matériaux composites en fibre de carbone, mais en s'appuyant sur les caractéristiques de légèreté, les matériaux en fibre de carbone apparaîtront souvent sur les voitures de performance et les super voitures de sport, réduisant le poids de la voiture. Peut optimiser le conduit d'air. Au fil du temps, la fibre de carbone est progressivement devenue synonyme de légèreté et de haute performance.

Il convient de mentionner qu'en raison du processus complexe et du coût élevé, l'utilisation de véritables matériaux en fibre de carbone est un produit coûteux avec un positionnement élevé. Dans la vie quotidienne, la surface de nombreux objets, bien qu'elle ressemble à un motif de tissage classique avec de la fibre de carbone, il peut s'agir simplement d'un autocollant avec un motif en fibre de carbone.

Fibre aramide : dite fibre « tout terrain »

Comparé à la fibre de carbone, un matériau léger qui est plus courant dans notre vie quotidienne est en fait la fibre d'aramide. C'est juste que l'apparence de tissage de la fibre d'aramide est très similaire à la texture de tissage de la fibre de carbone, donc les gens les confondent souvent.

La fibre d'aramide se classe parmi les trois principales fibres de haute technologie au monde (fibre de carbone, fibre d'aramide, fibre de polyéthylène à haut module à haute résistance), sa résistance est de 5 à 6 fois celle de l'acier de haute qualité, son module est de 2 à 3 fois celle de l'acier ou de la fibre de verre, et sa ténacité est deux fois supérieure à celle de l'acier, mais seulement 1/5 du poids de l'acier. Il possède d'excellentes propriétés telles qu'une résistance élevée, une bonne ténacité, un poids léger, une résistance à haute température, une résistance à basse température, une résistance à la corrosion, une résistance à l'usure, etc., il est donc également appelé "fibre polyvalente".

▲ Stéphanie Kwolek et matières premières en fibre Kevlar

En tant que type de fibre d'aramide le plus connu, l'aramide 1414 nommé "Kevlar" a été inventé par la chimiste polono-américaine Stephanie Kwolek (Stephanie Kwolek) alors qu'elle travaillait chez DuPont.

Son équipe voulait créer une nouvelle fibre légère et solide pour les pneus, mais dans le processus a accidentellement synthétisé une solution unique, légère et laiteuse. Cette solution peut permettre à la fibre d'obtenir une résistance et une rigidité ultra-élevées, ce qui a conduit à la naissance des produits en fibre de Kevlar.

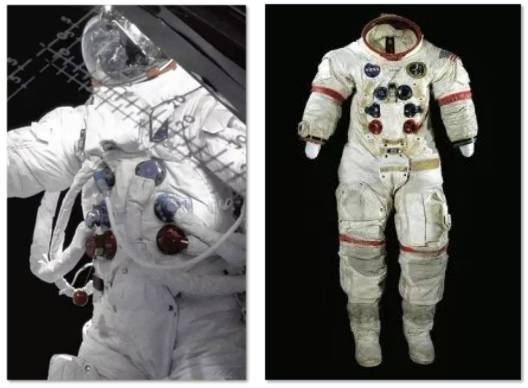

▲ À gauche se trouve la combinaison spatiale portée par Russell Schweickart lorsqu'il a emmené Apollo 9 sur la lune, et à droite se trouve la combinaison spatiale portée par Alan Shepard lorsqu'il a sorti l'Apollo 14 A7-L de la cabine, le tout en matériaux DuPont .

Les fibres d'aramide ont rapidement été utilisées dans le domaine aérospatial. La combinaison spatiale d'Apollo pour l'atterrissage sur la lune a un total de couches de tissus 21. Le produit en fibre d'aramide Kevlar Kevlar de DuPont est utilisé dans la couche restrictive de la combinaison spatiale, offrant à la combinaison spatiale une résistance et une flexibilité élevées.

Les fibres d'aramide résistantes à l'usure, à la corrosion et ignifuges sont progressivement devenues l'un des principaux matériaux pour des produits tels que les gilets pare-balles, les avions aérospatiaux, l'électromécanique, la construction, les automobiles haut de gamme et les articles de sport.

En tant que représentant des nouveaux matériaux "high-tech", la fibre d'aramide est considérée par le monde comme une étape importante dans le développement de la science des matériaux et a toujours été considérée comme un matériau de défense nationale et militaire très important. Au cours des dernières décennies depuis son introduction, la fibre d'aramide a traversé le processus de transition des matériaux stratégiques militaires aux matériaux civils. Avec la baisse continue des coûts de fabrication, les fibres aramides sont souvent considérées comme actives dans l'industrie de l'électronique grand public.

Par exemple, nos smartphones couramment utilisés sont un produit d'application important de la fibre aramide.

Afin de rechercher une meilleure sensation, les fabricants de téléphones mobiles n'ont jamais cessé d'explorer les matériaux et les processus structurels. Ainsi, au fil des ans, le polycarbonate, le verre, le métal, les bûches, le nylon et d'autres matériaux ont été utilisés dans les téléphones mobiles.

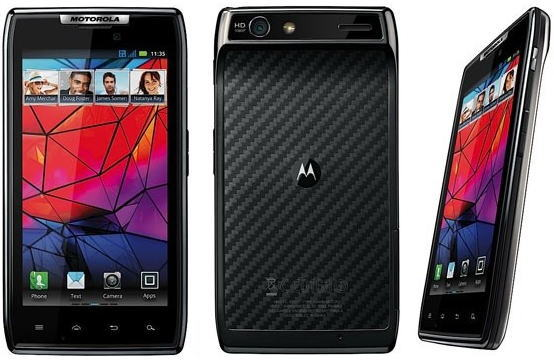

Mais pour moi, ce que je ne peux pas oublier, c'est la fine couche de fibre d'aramide à l'arrière du Motorola RAZR (XT910).

Une couche de fibre d'aramide aussi fine que 0,3 mm rend non seulement le RAZR 7,1 mm ultra-mince et résistant, mais offre également un toucher supérieur unique résistant à l'usure.

Malheureusement, limités par des facteurs tels que le coût, le savoir-faire et le signal, il existe de moins en moins de modèles produits en série qui utilisent directement la fibre aramide comme matériau principal pour l'arrière du téléphone.

Mais heureusement, si vous n'oubliez jamais, il y aura des échos. PITAKA, une nouvelle marque grand public de technologie dure basée à Shenzhen, en Chine, qui est considérée comme un "plafond en Kevlar" par d'innombrables toners, a commencé à utiliser la fibre d'aramide pour fabriquer des étuis de téléphone portable en 2015, puis a utilisé étape par étape le matériau en fibre d'aramide. Pour fabriquer plus de produits comme des étuis pour iPad, des étuis pour téléphones Galaxy, des étuis pour montres Apple, des stations de chargement, des banques d'alimentation et plus encore. Il semble constituer un ensemble complet d'écologie de produits en fibre d'aramide comme matériau principal.

Ce qui est rare, c'est que tout en élargissant l'application des matériaux en fibres d'aramide, PITAKA explore également en permanence la technologie de nouveaux matériaux, offrant aux utilisateurs des choix plus personnalisés.

À l'ère de la série iPhone 13 en 2021, PITAKA a été le pionnier de son emblématique "processus de tissage flottant" en fibre d'aramide. La couleur et la texture du tissage traditionnel en fibre d'aramide sont relativement uniques, et il n'y a généralement qu'une seule couleur ou texture sur le même morceau de tissu, comme le sergé noir et gris le plus courant.

PITAKA a été le pionnier de la combinaison de la technologie de tissage traditionnelle chinoise et des matériaux de haute technologie en fibres d'aramide.En ajustant la séquence alternée de tissage radial et de trame de fibres d'aramide de différentes couleurs primaires, deux ou plusieurs méthodes de tissage différentes peuvent être combinées dans le même tissage. métier à tisser est affiché sur le même morceau de tissu en fibre d'aramide, de sorte que le tissu peut produire deux motifs de tissage différents ou plus, des arrangements tridimensionnels et des effets multicolores sur la même surface.

Dans l'expérience réelle, la coque de protection de la technologie de tissage flottant réalise les lignes de couleur en relief sur la surface de la coque noire et grise, ce qui non seulement réalise l'amélioration visuelle, mais aussi par le toucher du bout des doigts, l'utilisateur peut même sentir la légère ondulation des fibres, sensation concave-convexe unique. C'est aussi la sensation délicate et tridimensionnelle difficile à imiter avec les motifs imprimés habituels.

En plus des innovations dans les techniques de tissage, PITAKA a également introduit la fibre aramide 600D avec un coût plus élevé et des fibres de plus en plus fines. Par rapport au style 1500D précédent, la fibre d'aramide 600D plus fine et plus fine a un coût de matière première et une difficulté de traitement plus élevés, et en échange d'une expérience utilisateur plus délicate et plus fine. Épaisseur ultra-mince de seulement 0,95 mm et poids léger de 17,3 g. Pour faire simple, le port d'une coque est également léger et se sent plus délicat.

En tant que matériau polymère, la fibre d'aramide a une résistance élevée et un poids léger, ce qui peut protéger le téléphone portable des rayures sans augmenter de manière significative l'épaisseur et le poids du téléphone portable et bloquer les signaux. De ce point de vue, la fibre aramide est en effet un matériau idéal pour réaliser des coques de téléphone fines et légères. Il est entendu qu'en tant que marque leader dans l'industrie, PITAKA a réalisé le recyclage et la réutilisation des matériaux grâce au développement de nouvelles résines respectueuses de l'environnement, ce qui a ouvert une perspective plus large pour l'application durable de ce matériau.

Alliage de titane : le choix le plus ultra d'Apple

La découverte du titane a commencé en 1791, et il a été nommé d'après les Titans dans la mythologie grecque. Le mot Titane ne signifie plus seulement titane, mais apparaît aussi souvent comme un adjectif "indestructible", et est également étendu à une signification référentielle de niveau supérieur.

Par exemple, Ford utilisera Titanium comme identifiant du modèle haut de gamme, et Nvidia a toujours été habitué à utiliser Ti comme suffixe de la version hautes performances du modèle de carte graphique.

En 1948, DuPont des États-Unis a utilisé la méthode du magnésium pour produire du titane spongieux en tonnes, ce qui a marqué le début de la production industrielle de titane spongieux, c'est-à-dire du titane.

Le titane métal est un métal léger et dur, qui est largement utilisé dans l'industrie nucléaire, la pétrochimie chimique, l'aérospatiale, les articles de sport, la dentisterie et le traitement médical en raison de sa résistance spécifique élevée, de sa bonne résistance à la corrosion et de sa résistance élevée à la chaleur. Les alliages de titane ont également été sélectionnés comme les meilleurs matériaux pour remplacer ou réparer les tissus durs défaillants (applications biomédicales structurelles).

Comparé aux deux matériaux composites de fibre de carbone et de fibre d'aramide, l'alliage de titane est le principal matériau métallique pour la fabrication d'engins spatiaux, il est donc souvent appelé "métal spatial" par les astronautes.

Grâce à ses nombreux avantages, le métal titane a également commencé à être privilégié par les fabricants de montres traditionnels, car l'or titane non seulement réduit considérablement le poids du boîtier, mais assure également la texture de l'apparence et n'est pas facile à porter.

▲ Image de MKBHD

Apple a également un faible pour le titane.Avant qu'Apple Watch n'introduise le titane, la carte physique d'Apple pour l'activité de cartes de crédit Apple Card lancée en 2019 était une carte en titane.

En 2020, Apple a préparé une version Edition du boîtier en titane pour Apple Watch Series 6. Cette version matérielle et haut de gamme sera naturellement héritée par le successeur de la série Apple Watch Series 7.

En plus de la dureté plus élevée, du poids plus léger et de la meilleure résistance à la corrosion susmentionnés, la raison pour laquelle le titane est le plus apprécié par Apple est sa meilleure biocompatibilité.

L'équipe Apple Apple Watch a déjà partagé une histoire de développement avec Ai Faner :

Lorsque Apple Watch produisait de l'acier inoxydable à l'essai, Apple a distribué les produits à certains employés pour les essayer. Mais Apple a rapidement découvert qu'un nombre considérable d'employés développaient des allergies après les avoir essayés. Après des recherches, Apple a découvert que cela était en fait causé par l'élément nickel dans l'acier inoxydable. Ensuite, Apple a dû réajuster le rapport de chaque élément métallique dans le boîtier en acier inoxydable.

Bien qu'après réajustement, le risque d'allergies ait été très faible, mais il y a encore des utilisateurs à la peau plus sensible qui seront "acquis".

Le boîtier en titane avec une meilleure biocompatibilité se trouve être plus respectueux de la peau de l'utilisateur et moins susceptible de provoquer une sensibilité.

Cette année, Apple a non seulement mis à jour l'Apple Watch Series 8, mais a également préparé une Apple Watch Ultra de qualité professionnelle pour les amateurs de sports extrêmes en plein air. La montre Ultra, qui est également équipée d'un boîtier en titane, acquiert naturellement les caractéristiques d'anti-chute et de durabilité.

Selon un collègue qui a utilisé l'Apple Watch Ultra profondément pendant quatre jours et trois nuits dans des activités de randonnée dans le no man's land, même s'il est tombé accidentellement sur la route boueuse le premier jour de la randonnée et a réveillé la détection de chute de la montre, la montre Les bords du corps étaient également recouverts d'une couche de boue. Après un bref rinçage à l'eau, il ne restait plus de boue dans les trous sur les côtés de la montre, et la montre avait toujours l'air neuve de l'écran aux côtés.

D'autre part, il a également été récemment signalé qu'Apple utiliserait un alliage de titane comme cadre métallique de la série iPhone 15. L'utilisation de titane permettrait à l'iPhone d'être plus léger que l'acier inoxydable utilisé dans les modèles Pro actuels, tout en améliorant la durabilité et la résistance aux rayures de l'iPhone.

Désormais, l'Apple Watch Ultra a un boîtier en titane. Selon la stratégie de positionnement des produits d'Apple et la rumeur, le corps en alliage de titane pourrait également devenir l'avantage de la série "Ultra".

Le développement rapide de la science et de la technologie a favorisé l'innovation continue des matériaux, et les nouveaux matériaux et technologies de procédés apportent souvent des innovations et des percées.

Dans l'histoire du développement de la science des matériaux au cours du siècle dernier, chaque génération a approfondi la recherche et l'application sur la base des connaissances des prédécesseurs. Alors que la compréhension de la science des matériaux par l'humanité continue de s'approfondir, le potentiel d'applications qui améliorent la vie humaine est presque illimité.

Il est prévisible que les matériaux légers et à haute résistance existants continueront d'évoluer, et à mesure que la technologie mûrit, ces matériaux légers et à haute résistance couvriront également de plus en plus de biens de consommation et entreront dans des milliers de foyers.

#Bienvenue pour prêter attention au compte public WeChat officiel d'Aifaner : Aifaner (WeChat ID : ifanr), un contenu plus excitant vous sera présenté dès que possible.

Ai Faner | Lien d'origine · Voir les commentaires · Sina Weibo