Combien d’argent le moulage sous pression intégré a-t-il fait économiser à Musk ?

Tout le monde ici, avez-vous déjà combattu Gundam ?

Pour faire simple, pour assembler un Gundam, vous devez passer par les étapes suivantes :

- Coupez les pièces et utilisez des outils tels que des limes et du papier de verre pour lisser la buse ;

- Assemblez le torse, les membres, la tête, les armes, etc. dans l'ordre des instructions;

- Assemblez le torse, les membres et les autres pièces assemblés pour compléter le groupe principal ;

- Le collage, la pulvérisation et le filetage sont effectués sur Gundam selon les besoins.

▲ Image de : Die Play Control

L'ensemble du processus est en fait similaire à la construction d'une voiture : de la fabrication de pièces individuelles au soudage de pièces, en passant par la peinture.

La carrosserie de voiture suivante est un exemple.

Tout d'abord, l'acier est déroulé sur une ligne de déroulage, puis passé dans différentes presses pour terminer la fabrication de diverses pièces de carrosserie, grandes et petites. Après le découpage et le poinçonnage, les pièces individuelles sont assemblées en planchers avant, intermédiaire et arrière par soudage ou vissage, et enfin l'assemblage du bas de caisse est formé.

▲ Ligne de production d'emboutissage de NIO

C'est facile à dire, mais construire une voiture et combattre Gundam sont toujours incomparables. Un Bandai RG RX-78-2 Yuanzu Gundam compte environ 250 pièces, et un ensemble de pièces pour l'assemblage du bas du corps dépasse 370.

Si vous voulez considérer le coût, les deux sont complètement incomparables.

Dans le processus d'emboutissage, une ligne de production de plancher arrière d'une capacité de production de 500 000 nécessite environ 1 grande presse, 15 petites presses, 1 grand moule et 15 petits moules.Le coût total de l'équipement est d'environ 100 millions de yuans.

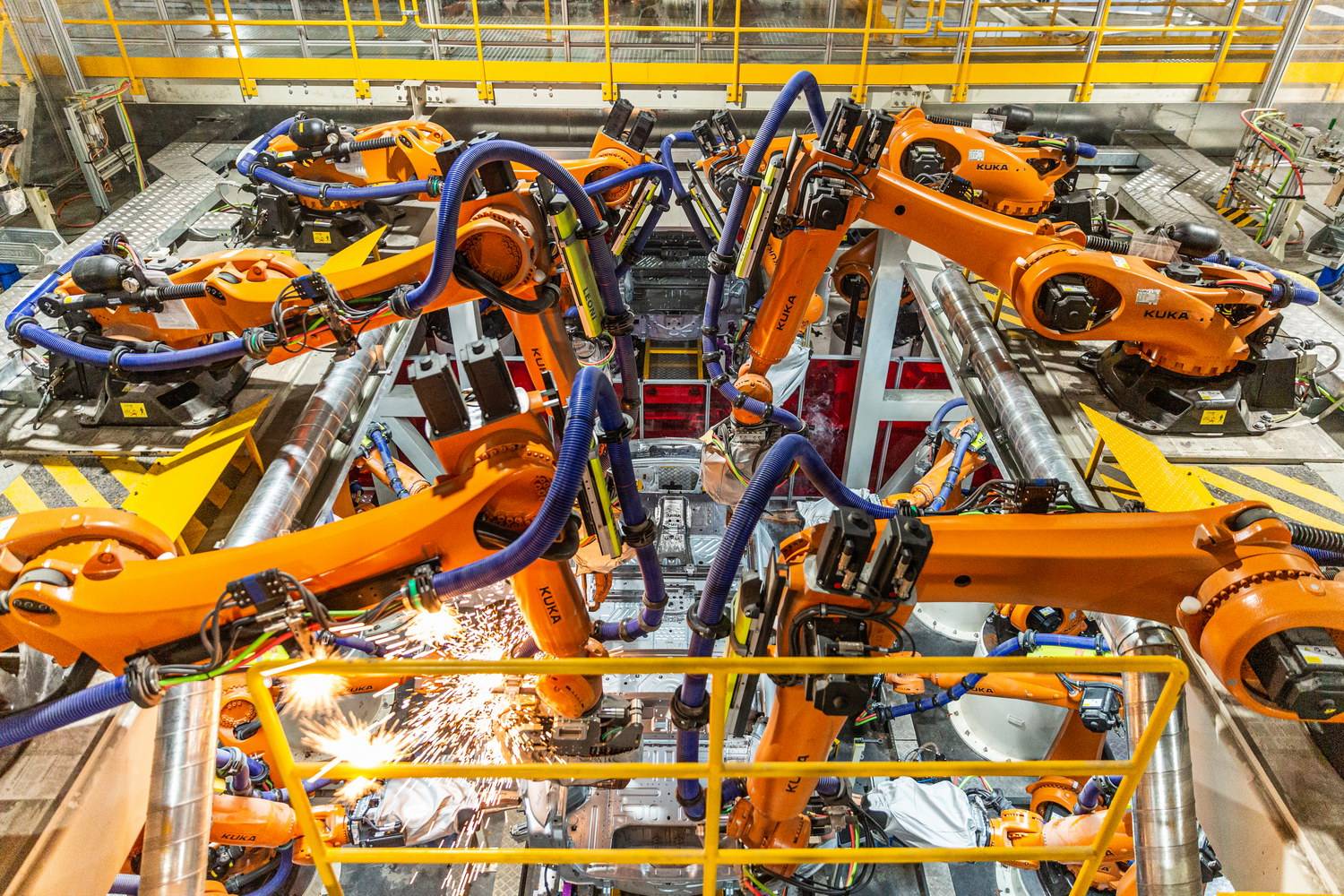

▲ Opération de soudage de Volkswagen

Le processus de soudage nécessite 2 robots de soudage, 1 robot de manipulation de soudage et 1 ensemble d'appareils, et le coût de l'équipement est d'environ 125 millions de yuans.

On peut voir que l'utilisation du processus traditionnel d'estampage et de soudage pour produire le plancher arrière nécessite 225 millions de yuans en coût d'équipement seul, et l'équipement n'est que la base.

Une ligne de production de cette taille nécessite environ 120 employés et le coût de la main-d'œuvre est d'environ 30 millions de yuans ; plus les 375 millions de yuans dépensés pour 700 à 800 joints de soudure, le coût total s'élève à 630 millions de yuans .

En ce qui concerne le coût de construction d'une voiture, le PDG de NIO, Li Bin, a mentionné à la fin de l'année dernière :

Il y a quelques années, je disais 20 milliards (RMB) comme seuil de capital à réserver pour la construction d'une voiture, aujourd'hui, ce n'est peut-être pas possible sans 40 milliards.

Par conséquent, en matière de construction d'une voiture, vous pouvez essayer de ne pas y toucher ou essayer de ne pas y toucher.Si vous voulez refléter votre "esprit d'artisan", autant opter pour Gundam.

Qu'en est-il déjà construit?

Certains amis ont peut-être deviné ce que je m'apprête à dire.La vague de moulage sous pression intégré en Amérique du Nord a déjà dérivé vers la Gigafactory Tesla Shanghai avec l'alizé du nord-est et le courant chaud nord-équatorial.

À partir de début 2021, le modèle Y livré par la Gigafactory Tesla de Shanghai comportera un plancher arrière moulé sous pression d'une seule pièce .

Cela dépend de la popularité des différents médias automobiles. Tout le monde sait que cette chose peut faire économiser des coûts aux constructeurs automobiles, alors combien peut-elle économiser ?

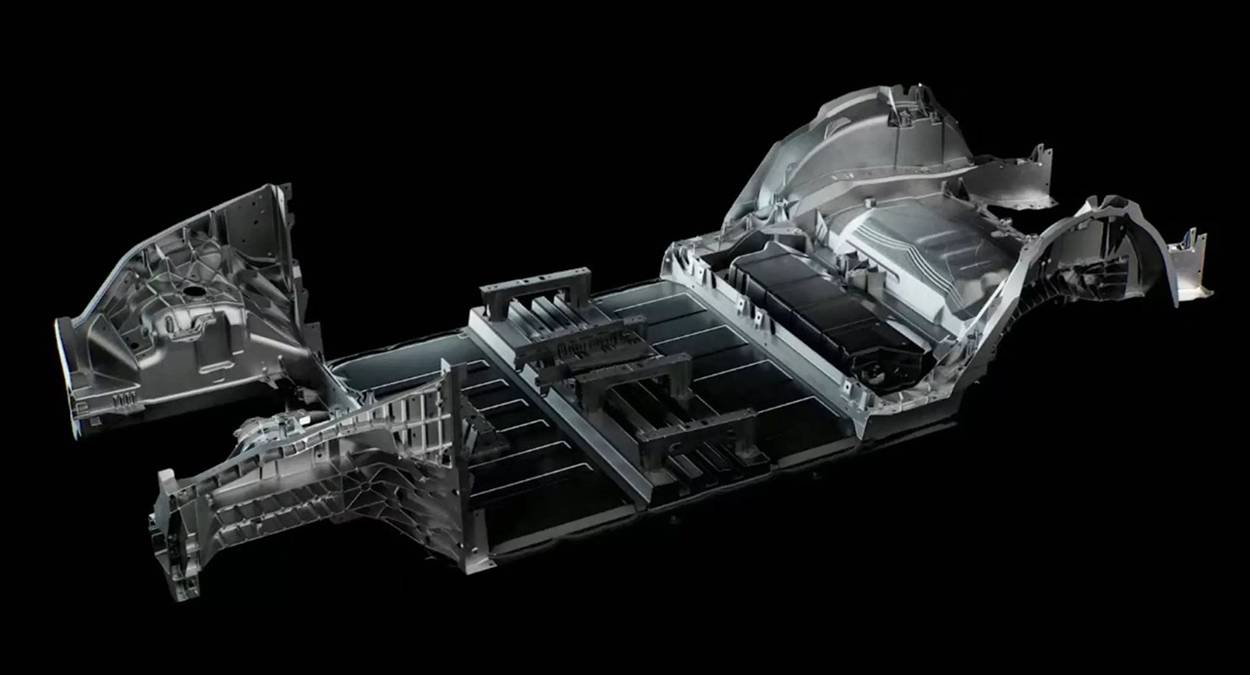

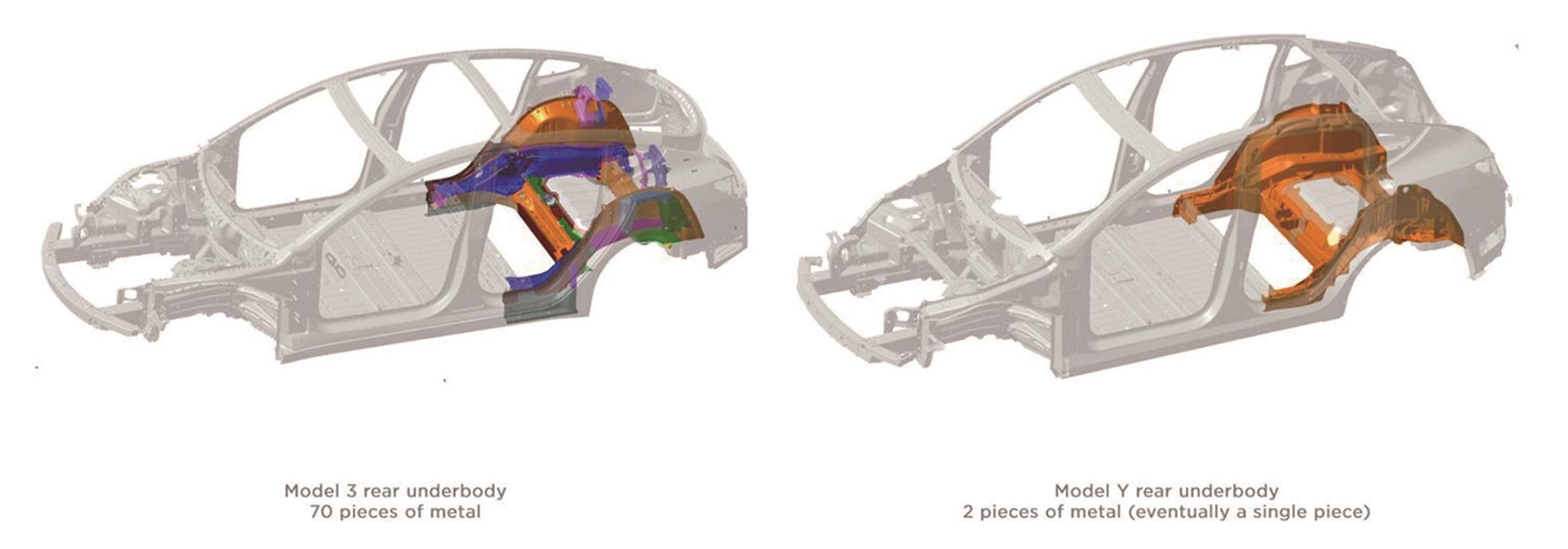

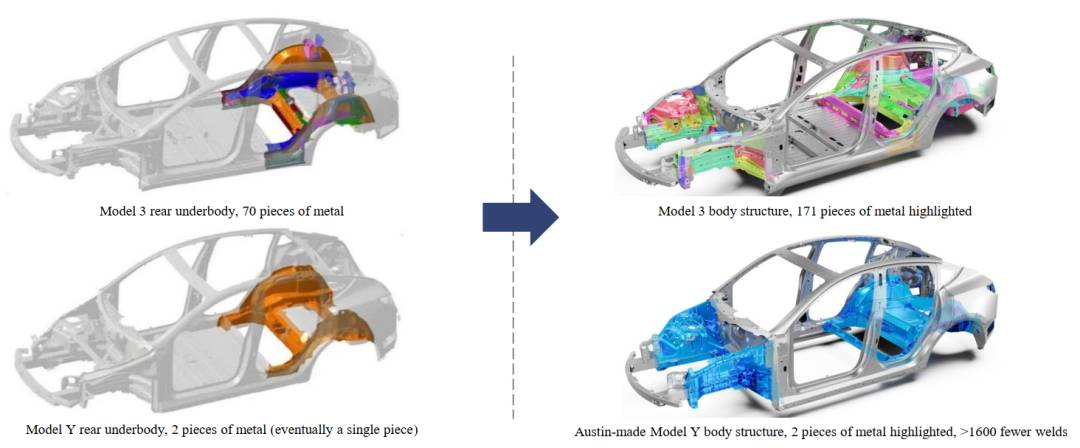

En 2020, Tesla a déclaré que la solution intégrée de plancher arrière moulé sous pression du modèle Y peut réduire le nombre de pièces de 70 à 1-2.

Cela équivaut à, vous broyez toujours les parties du bras, mais Musk est venu vous dire de ne pas le broyer, puis a poussé les deux bras assemblés directement dans votre main.

Étant donné que la solution de moulage sous pression monobloc réduit considérablement le nombre de pièces uniques, il s'agit également d'une ligne de production au sol d'une capacité de production de 500 000 ans.Le coût de soudage est directement réduit de 375 millions de yuans à 25 millions de yuans, et la main-d'œuvre le coût est également réduit de 30 millions de yuans à 0,45 milliard de yuans . Vu sous cet angle, on dirait que vous n'avez pas besoin d'argent.

En effet, contrairement à la solution traditionnelle & soudage, le coût de la solution de moulage sous pression monobloc provient principalement de l'équipement de production.

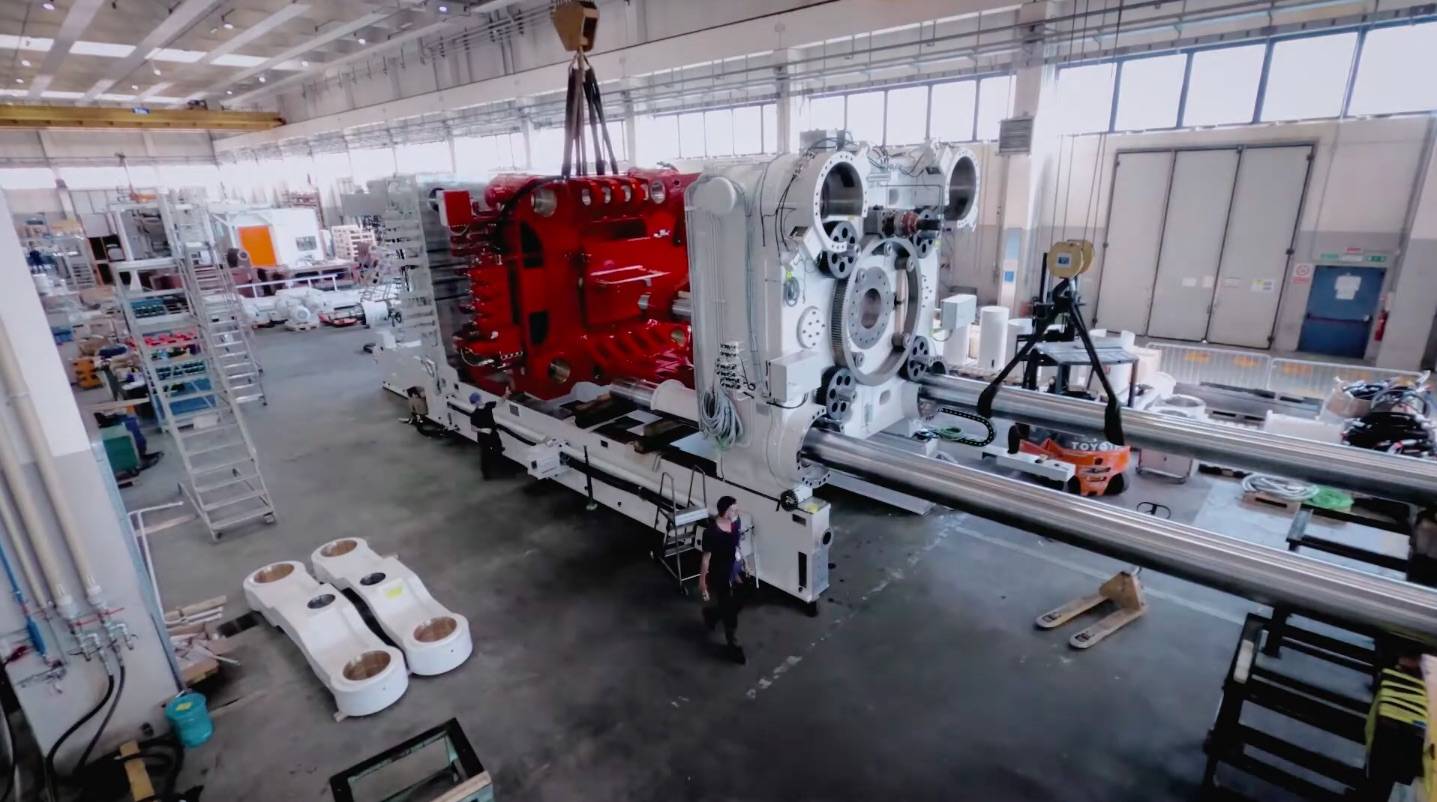

En février de l'année dernière, Tesla a publié une vidéo d'une machine de moulage sous pression dans la super usine de Shanghai. Il s'agissait d'une grande machine de moulage sous pression Giga Press produite par Lijin Group, avec une force de serrage de 6 000 tonnes, 20 mètres de long, 7,5 mètres de large et 6 mètres de haut mètres, et le poids a atteint 410 tonnes. Actuellement, l'usine de Shanghai dispose d'un total de 4 machines de moulage sous pression.

Seule la machine de moulage sous pression ne suffit pas, l'ensemble de l'îlot de moulage sous pression contient également de nombreux équipements périphériques, notamment des moules de moulage sous pression, des fours de fusion, des équipements de pulvérisation, des équipements de ramassage, des équipements de refroidissement, des coupe-bordures, des bandes transporteuses, température de l'huile machines, équipements de vide poussé, etc.

Pour atteindre une capacité de production annuelle de 500 000, on estime que 4 ensembles d'îlots de moulage sous pression, 5 à 6 ensembles d'appareils, 2 machines à souder et 5 à 6 robots sont nécessaires, avec un coût d'environ 450 millions de yuans. En plus des coûts de soudage et de main-d'œuvre précédents, le coût total de la solution intégrée de moulage sous pression est d'environ 480 millions de yuans, soit une économie de 150 millions de yuans par rapport à la solution traditionnelle d'emboutissage et de soudage .

Et ce n'est que l'argent économisé pour un plancher arrière.

▲ Le Model Y en bas à droite est produit par l'usine d'Austin

Le rapport financier de l'usine Tesla d'Austin, au Texas, pour le premier trimestre 2022 montre que l'usine a ajouté un moulage sous pression intégré du plancher avant (poutre longitudinale avant) sur la base du plancher arrière, réduisant ainsi le nombre de pièces de plancher avant et arrière de 171 à 2. , le nombre de joints de soudure a été réduit de plus de 1600.

Cela permet d'économiser une autre somme d'argent.

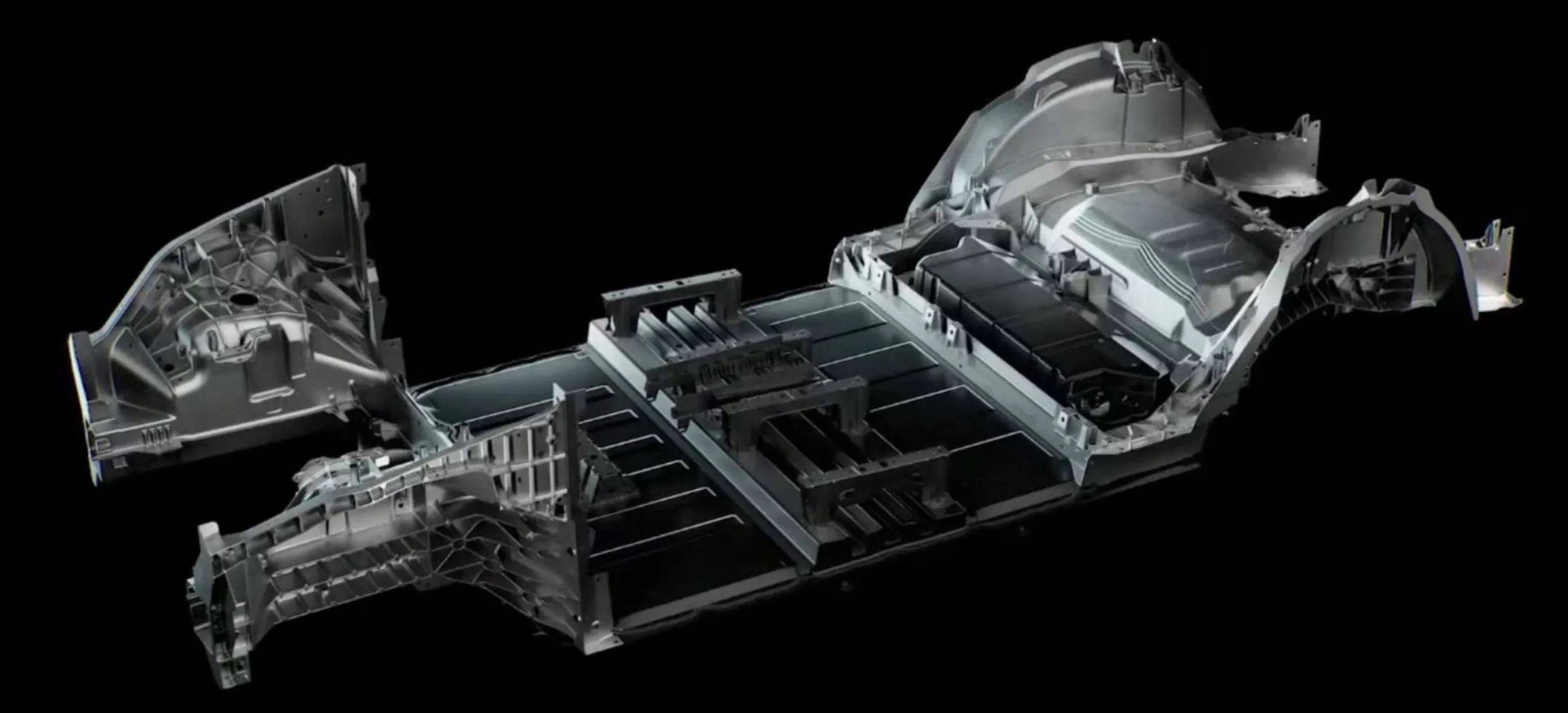

En 2021, Tesla a également présenté le châssis moulé sous pression intégré de Tesla lors de la journée portes ouvertes de l'usine de Berlin. Ils prévoient de remplacer les 370 pièces uniques d'origine par 2 à 3 grandes pièces moulées sous pression pour former l'ensemble inférieur de la carrosserie. .

On peut voir que ce que Musk pense dans son esprit n'est pas un bras épelé ou une jambe épelée. Ce qu'il veut, c'est un "Gundam" entier épelé.

Le moins précieux est l'argent

Selon Li Xiang, PDG de Lixiang Auto, cité par Auto Business Review, l'objectif principal de Tesla est d'augmenter la capacité de production, et c'est le genre qui décolle sur place.

Pourquoi Tesla fabrique-t-il un corps en fonte d'une seule pièce ? Pas pour réduire les coûts, mais pour augmenter la productivité. À ses yeux, le coût et l'efficacité ne sont pas le même concept. L'efficacité fait référence à la manière de fournir une capacité de production suffisante dans les plus brefs délais. C'est une question à laquelle elle a beaucoup réfléchi. L'usine de Shanghai a une capacité de production de 800 000 à 900 000 acres cette année, ce qui n'est jamais arrivé dans l'histoire.

Comme mentionné précédemment, dans le cadre du procédé traditionnel, la fabrication de l'ensemble bas de caisse nécessite deux grands ateliers, emboutissage et soudure, et il faut plus de 2 heures pour réaliser un ensemble bas de caisse.

Le temps de moulage sous pression intégré du plancher arrière du modèle Y est d'environ 180 secondes, soit une en trois minutes.

Le moulage sous pression intégré peut non seulement améliorer considérablement l'efficacité de la production des véhicules, mais également raccourcir considérablement le cycle de développement des modèles .

Dans la fabrication automobile traditionnelle, en raison du grand nombre de pièces et de composants, le contrôle d'appariement prend beaucoup de temps. Il faut trois cycles d'appariement complet pour solidifier et stabiliser chaque pièce dans les limites de tolérance. L'ensemble du cycle prend généralement jusqu'à 6 mois .

Grâce au moulage sous pression intégré, le nombre de pièces est considérablement réduit, la logistique est simplifiée, la difficulté d'appariement et le coût de contrôle sont également réduits, et le cycle de développement peut être raccourci à 1-2 mois.

De plus, le moulage sous pression intégré améliore également les performances du véhicule .

Vous avez bien entendu, la performance. C'est comme la vésicule biliaire de serpent avalée par Yang Guo dans "The Legend of Condor Heroes", la pêche de montagne Kunlun mangée par Zhang Wuji dans "The Legend of Heaven and Dragon Slayer", le crapaud rouge téméraire mangé par Duan Yu dans "Eight Dragons "…

▲ Photos de "Les héros du Condor"

Parce qu'il est suffisamment léger, l'ensemble de carrosserie inférieur Tesla moulé sous pression d'une seule pièce peut réduire le poids du véhicule de 10 %.

Par rapport aux voitures à essence, bien que les véhicules à énergie nouvelle aient moins de moteurs et de boîtes de vitesses, leurs systèmes triélectriques ont un gain de poids plus important , en particulier les batteries – la densité énergétique des batteries est d'environ 0,1 à 0,3 kWh/kg, et la densité énergétique de le carburant est d'environ 12 kWh / kg.

Un rapport d'enquête de Guohai Securities montre que par rapport à la version à essence, le poids du modèle hybride rechargeable a augmenté d'environ 12 à 18 % et que la version électrique pure a augmenté d'environ 19 à 32 %.

Selon les données de l'Automotive Lightweight Conference 2019, pour chaque réduction de 10 % du poids des véhicules des modèles purement électriques :

- L'autonomie moyenne de croisière augmentera de 5 % à 8 % ;

- La consommation d'électricité peut être réduite de 6,3 % ;

- Les performances d'accélération de 0 à 100 km/h peuvent être améliorées de 8 à 10 % ;

- La distance de freinage peut être raccourcie de 2 à 7 m.

Non seulement cela, la carrosserie légère améliore également la stabilité de la conduite de la voiture, ce que je comprends profondément.

Sur une même piste, lors de la conduite de véhicules électriques purs (tels que Taycan, Model S, etc.), le point de freinage est souvent beaucoup plus tôt. Dans le même temps, le poids élevé a également abaissé la limite au milieu du virage, j'ai donc dû entrer dans le virage à un rythme plus lent.

Ces expériences… tout ce que j'ai obtenu de l'émulateur. Ne vous précipitez pas pour le faire en premier, bien que ce soit un émulateur, c'est la vérité.

De plus, le moulage sous pression intégré présente les avantages d'une grande rigidité en torsion et d'une grande précision de formage, ce dont Musk est très confiant.

La précision du modèle Y de nouvelle génération sera mesurée en microns et non en millimètres.

Face au mécontentement des consommateurs à l'égard des coutures du corps du modèle 3, Musk a même déclaré : "La cause première des mauvaises coutures du modèle 3 est le manque de technologie de moulage sous pression intégrée."

Le moulage sous pression intégré est la tendance, nous ne pouvons pas y échapper

Tout le monde aurait dû voir la nouvelle selon laquelle "280 000 Tesla l'atteignent et les réparations en coûtent 200 000 ". Les inquiétudes du marché concernant les pièces moulées sous pression intégrées ont également commencé à cette époque.

Pour les grandes pièces moulées sous pression intégrées qui traversent les côtés gauche et droit du corps, si un côté est endommagé, il ne peut être remplacé que dans son ensemble. Beaucoup de gens pensent qu'il s'agit de la "répercussion" des coûts de production sur les consommateurs par Tesla.

Il est vrai que s'il s'agit d'un véhicule monobloc soudé, ce risque n'existe pas, mais du point de vue de l'industrie, les utilisateurs doivent quand même payer pour l'innovation technologique .

Musk n'est pas le seul joueur sur cette piste.

Le 18 octobre 2021, NIO a déclaré avoir développé avec succès des matériaux sans chaleur pouvant être utilisés pour fabriquer des pièces moulées sous pression à grande échelle, et les nouveaux matériaux seront appliqués aux modèles de plate-forme de deuxième génération de NIO. Deux mois plus tard, NIO a annoncé le NIODay que les pièces liées au plancher arrière du NIO ET5 seraient coulées en une seule pièce.

Selon NIO, ce changement peut réduire le poids du plancher arrière de 30 %, augmenter l'espace du coffre de 11 L et augmenter la rigidité en torsion du véhicule de 31 kNm/deg à 34 kNm/deg. Bien sûr, et surtout, cela réduit les coûts de production.

Xpeng Motors s'est associé à Guangdong Hongtu pour introduire un très grand îlot de moulage sous pression et une ligne de production automatisée dans son usine de Wuhan. En janvier de cette année, Xpeng Motors a également annoncé un projet de déploiement de composants clés tels qu'un ensemble de cabine avant intégré, un ensemble de plancher arrière intégré et un plateau de batterie intégré.

Il n'y a pas que les nouvelles entreprises énergétiques qui veulent manger des crabes.

Mercedes-Benz a également apporté ses derniers résultats de recherche scientifique cette année – VISION EQXX, ce concept-car utilise une pièce coulée sous pression d'une seule pièce appelée "BIONEQXX" ; Volvo prévoit d'investir 10 milliards de SEK dans son usine suédoise pour introduire le processus ; Volkswagen a également dévoilé son prototype de carrosserie arrière monobloc en aluminium moulé sous pression la semaine dernière.

Oui, le moulage sous pression tout-en-un est la tendance, et nous ne pouvons pas l'éviter.

Références:

Guosen Securities "Moulage sous pression intégré dans l'industrie automobile : moulage sous pression de l'aluminium vers un développement intégré et à grande échelle"

Guohai Securities "Tesla Manufacturing Revolution : moulage sous pression intégré"

Auto Business Review "Le moulage sous pression intégré facilite-t-il la construction de voitures ? 》

#Bienvenue pour prêter attention au compte WeChat officiel d'Aifaner : Aifaner (WeChat : ifanr), un contenu plus excitant vous sera apporté dès que possible.

Love Faner | Lien d'origine · Voir les commentaires · Sina Weibo