Pourquoi les amateurs d’impression 3D devraient prendre note du nouveau hot end E3D Revo

L'espace de l'impression 3D existe dans deux univers parallèles : l'univers professionnel verrouillé derrière des brevets, où les imprimantes fonctionnent comme par magie mais coûtent quelques centaines de milliers de dollars la pièce, et celui habité par nous, consommateurs, qui devons attendre des décennies pour que des brevets ridicules expirent juste pour imprimer. tout sauf le plus simple des plastiques.

Cela n'arrive pas très souvent, mais l'espace d'impression 3D grand public a de bonnes raisons d'être enthousiasmé grâce au nouveau hot end Revo de la société d'impression 3D basée au Royaume-Uni E3D. Plongeons dans les systèmes d'extrusion d'impression 3D pour comprendre de quoi il s'agit.

Qu'est-ce qu'une fin chaude ?

Il est plus facile de comprendre le concept de l'impression 3D si vous le considérez comme un glaçage de boulanger sur un gâteau. Tout comme un boulanger manœuvre une poche à douille pour imprimer des noms sur des gâteaux d'anniversaire, une imprimante 3D déplace les buses pour déposer du plastique sur la surface de construction.

En fait, le système d'extrusion de l'imprimante 3D est assez similaire à la poche à douille d'un boulanger.

Utiliser votre main pour presser le glaçage sur un gâteau n'est pas différent d'une extrudeuse poussant le filament à travers la buse. L'imprimante 3D, cependant, est un peu plus compliquée. Parce que le plastique ne coule pas comme un glaçage à température ambiante, chaque imprimante 3D doit être équipée d'une buse chauffante.

Il s'agit essentiellement d'une poche à douille de haute technologie constituée d'une extrudeuse qui pousse le filament à travers une buse chauffée, tout en contrôlant la température et la pression de la buse pour diriger le flux de filament.

Le problème avec les extrémités chaudes existantes

Parce que l'industrie de l'impression 3D grand public s'est appuyée sur le travail de pionnier effectué par le projet open source RepRap, les imprimantes 3D grand public adoptent la même approche de bricolage consistant à utiliser des pièces standard.

La conception moderne des extrémités chaudes est un excellent exemple de ce phénomène.

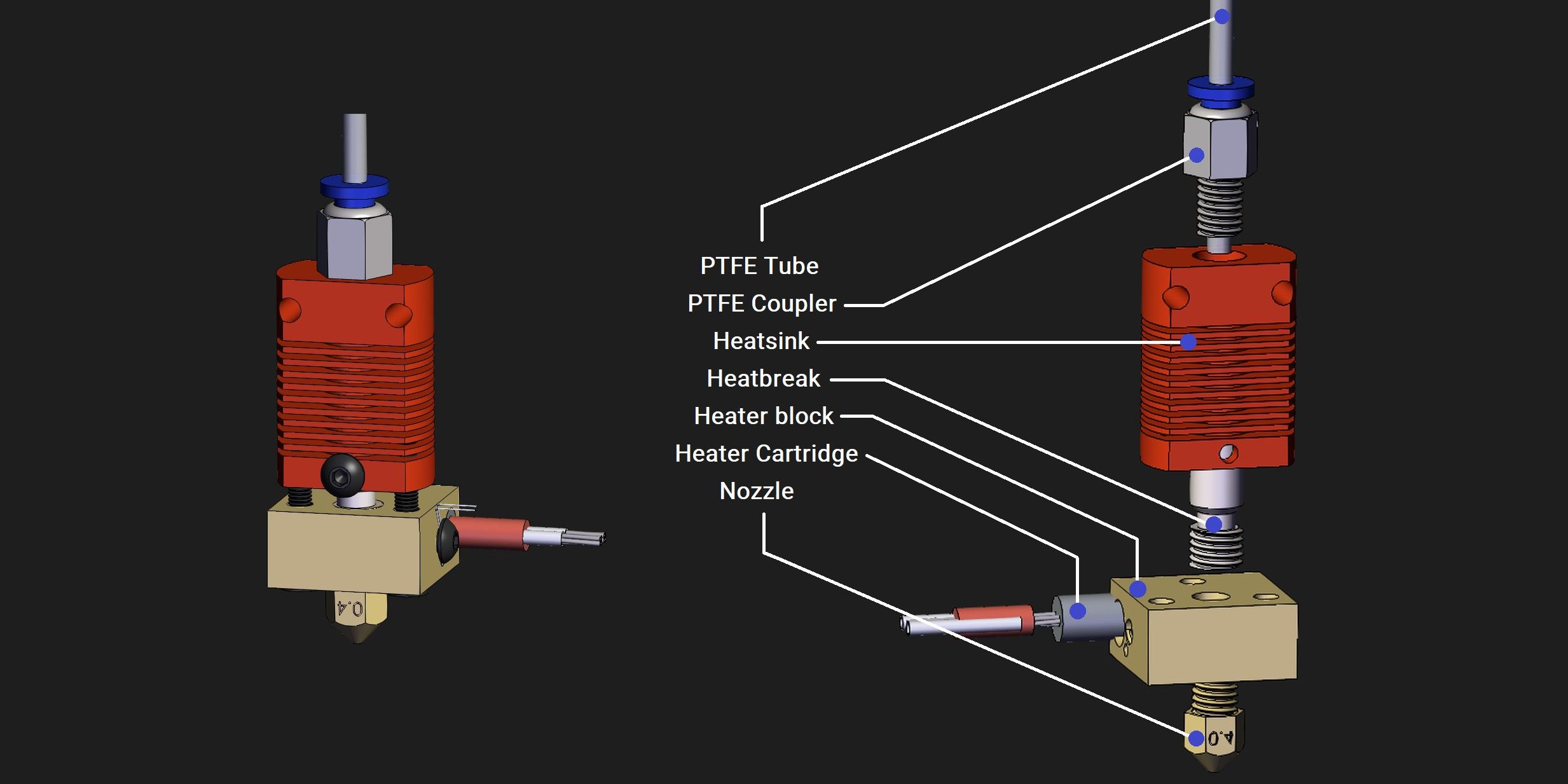

Une extrémité chaude traditionnelle comprend une buse qui se visse dans le bloc chauffant, qui à son tour est chauffé par une cartouche chauffante cylindrique séparée. Le bloc abrite également une thermistance amovible pour la mesure de la température. Enfin, une coupure thermique séparée isole thermiquement l'extrémité chaude du chemin d'alimentation du filament, l'empêchant ainsi de fondre en route vers l'extrémité chaude.

Malheureusement, il s'agit d'un système très inefficace.

La présence d'un intervalle d'air entre le bloc chauffant et la thermistance ainsi que les cartouches chauffantes rend impossible un transfert de chaleur efficace et un contrôle précis de la température. La distance accrue entre ces éléments et la buse n'arrange pas non plus les choses.

Il en résulte des systèmes d'extrusion qui sont incapables de contrôler la température de la buse avec une vitesse ou une précision appréciable.

C'est un handicap majeur car l'impression 3D à des vitesses et des volumes d'extrusion variables n'est pas possible sans des changements rapides de la température de la buse nécessaires pour suivre le débit fluctuant du filament.

Ceci, à son tour, se manifeste sous la forme d'un gremlin d'impression 3D présenté par toutes les imprimantes 3D grand public et reste non résolu à ce jour.

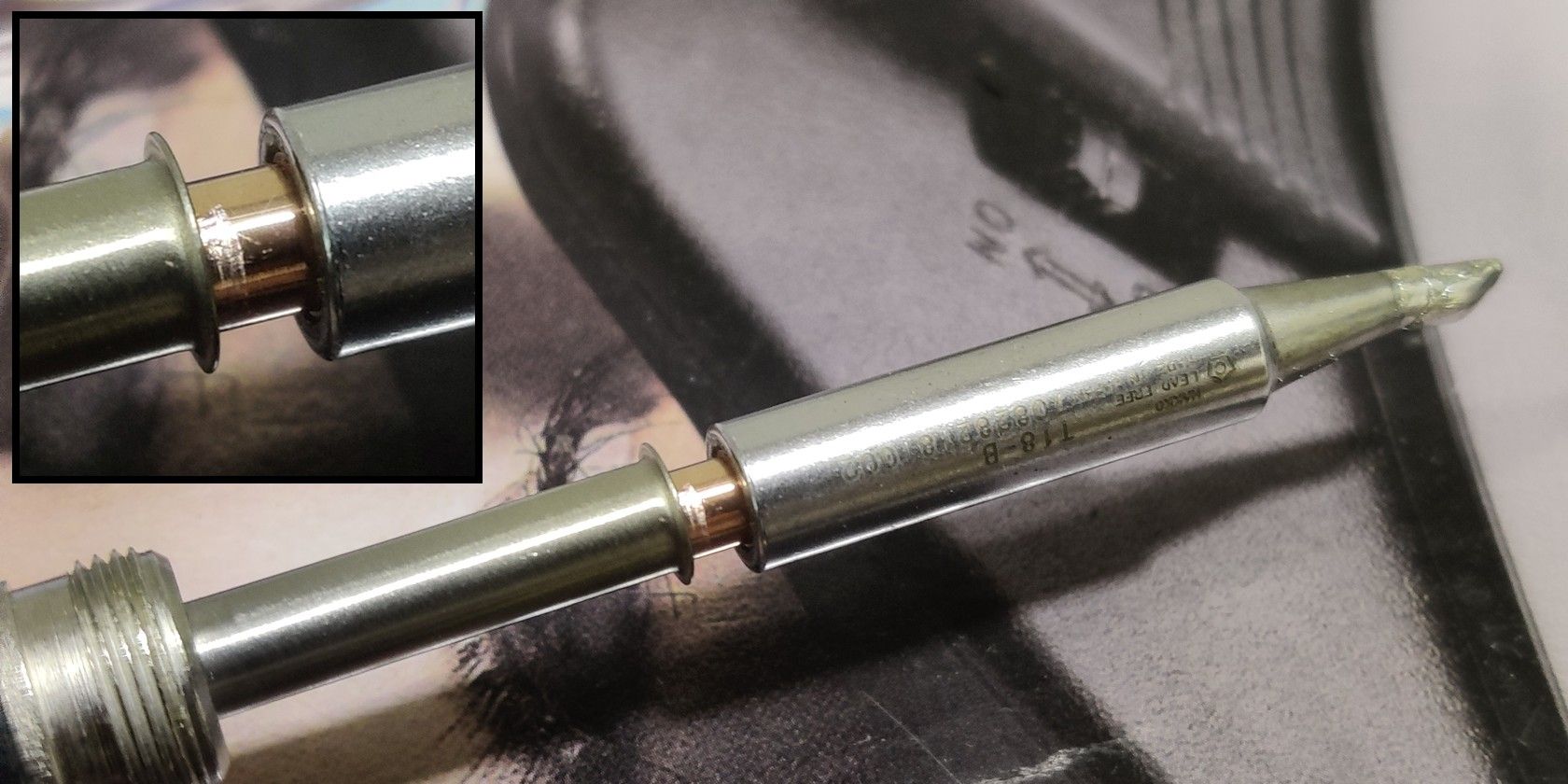

Inspiré des fers à souder modernes

L'industrie du soudage a résolu ce problème il y a plusieurs décennies en éliminant l'espace d'air entre la panne, l'élément chauffant et le capteur de température en combinant ces trois éléments en une seule pièce composite. De tels fers à souder pourraient chauffer plus rapidement et souder des joints à haute masse thermique avec une facilité extrême.

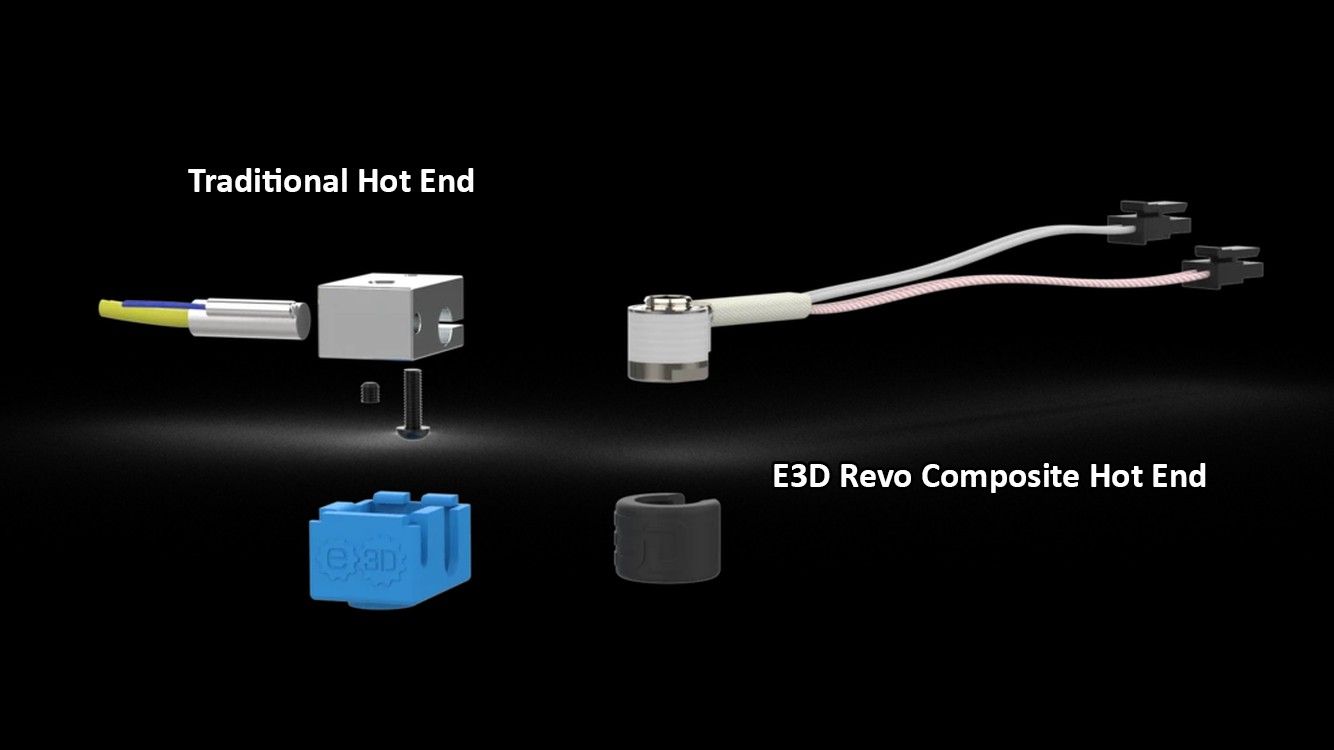

L'extrémité chaude Revo adopte la même approche en intégrant le réchauffeur et la thermistance dans un noyau de réchauffeur composite plus petit. Cela résout un certain nombre de problèmes avec les extrémités chaudes existantes.

Et la réparation d'un échauffement lent de la buse n'est que le début, comme en témoigne un prototype E3D Revo atteignant des températures de fonctionnement en une fraction du temps pris par une extrémité chaude concurrente de puissance supérieure.

L'efficacité thermique plus élevée du noyau chauffant Revo a permis à E3D de façonner un hot-end nettement plus petit. Son encombrement réduit réduit l'obstruction du flux d'air du ventilateur de refroidissement de la pièce. Cela améliore par conséquent la qualité d'impression des pièces complexes nécessitant des ponts et des porte-à-faux importants.

Bien que certains puissent affirmer que la masse thermique inférieure du minuscule noyau de chauffage de l'extrémité chaude Revo rendrait la régulation de la température plus difficile, les fers à souder modernes utilisant la même approche optent également pour des conceptions à masse thermique réduite.

E3D pourrait être sur quelque chose ici.

Un ensemble de chauffage très efficace n'a pas besoin de stocker une grande quantité de chaleur. En fait, la masse thermique inférieure du hot end Revo lui permet également de refroidir plus rapidement.

Changements de buses rapides et sans outil

Il y a une bonne raison pour laquelle vous voudriez que cette extrémité chaude refroidisse plus rapidement. La raison en est la capacité d'échange de buse sans outil d'E3D Revo. C'est une aubaine pour un espace où la fréquence des bouchons de buses n'est dépassée que par les perturbations qu'elles provoquent.

Jusqu'à présent, changer une buse était une entreprise herculéenne impliquant de nombreux cycles de chauffe et de refroidissement ponctués par la buse nécessitant un serrage à chaud à la température maximale admissible. Ne pas le faire entraînerait plus de sabots.

Faire mousser, rincer, répéter.

Les buses E3D Revo, quant à elles, peuvent être simplement vissées et dévissées à mains nues. Une fois la partie chaude refroidie, bien sûr. Parce que la buse et le pare-chaleur sont une seule unité, vous n'avez pas à vous soucier du serrage à chaud et du risque associé de colmatage ou de fuite de plastique.

Et il ne s'agit pas seulement d'empêcher l'obstruction des buses.

Des tailles de buses variables vous permettent également de trouver un juste équilibre entre la vitesse d'impression et la qualité. Vous voulez imprimer un petit objet avec des tolérances plus serrées ? Sortez la buse de 0,2 mm. Besoin de poser beaucoup de plastique en peu de temps ? Utilisez plutôt la buse de 0,8 mm.

Si les buses à changement rapide de l'écosystème Revo fonctionnent vraiment comme annoncé, cela mettra enfin les changements d'outils dans l'espace d'impression 3D presque à égalité avec ceux de ses homologues de fabrication CNC soustractive haut de gamme.

Sécurité intégrée et accélération rapide

Les risques d'incendie sont une réelle préoccupation avec les imprimantes 3D lorsque des défauts de régulation de la température conduisent à une piste thermique, ce qui fait ensuite fondre l'élément chauffant à travers le bloc chauffant et déclenche des incendies.

L'extrémité chaude Revo intègre un élément chauffant à coefficient de température positif (PTC) qui augmente sa résistance interne à mesure qu'il chauffe. Cela diminue automatiquement la puissance fournie (puissance de chauffage) à mesure que la buse chauffe progressivement. Sur le papier, cela devrait réduire considérablement les risques que votre imprimante 3D brûle la maison.

Une conception d'extrémité chaude avec une masse thermique réduite a pour effet secondaire agréable d'être remarquablement légère. Le hot end Revo ne pèse que 30 grammes, ce qui permet de composer les valeurs d'accélération du moteur pas à pas sans se soucier des vibrations.

Cela devrait permettre aux imprimantes d'atteindre leurs vitesses maximales pendant une plus longue durée des mouvements d'impression réels, tout en réduisant les bourdonnements et autres artefacts d'impression 3D qui nuisent à la qualité associés au fait de renverser des extrémités chaudes plus lourdes à des vitesses élevées.

Sur le plan de la durabilité, les câbles de chauffage et de thermistance sont renforcés par un réducteur de tension à armure d'acier. Cela devrait s'avérer utile lorsque vous faites face à des échecs d'impression massifs qui nécessitent le retrait du plastique fondu de l'extrémité chaude. Seulement cette fois-ci, vous êtes moins susceptible d'arracher les câbles par inadvertance.

Brevets E3D : la bonne nouvelle…

La société basée au Royaume-Uni s'est engagée dans la philosophie open source et a libéré les ressources d'ingénierie nécessaires à la communauté de l'impression 3D pour modifier et intégrer ses offres dans d'autres projets de bricolage et open source.

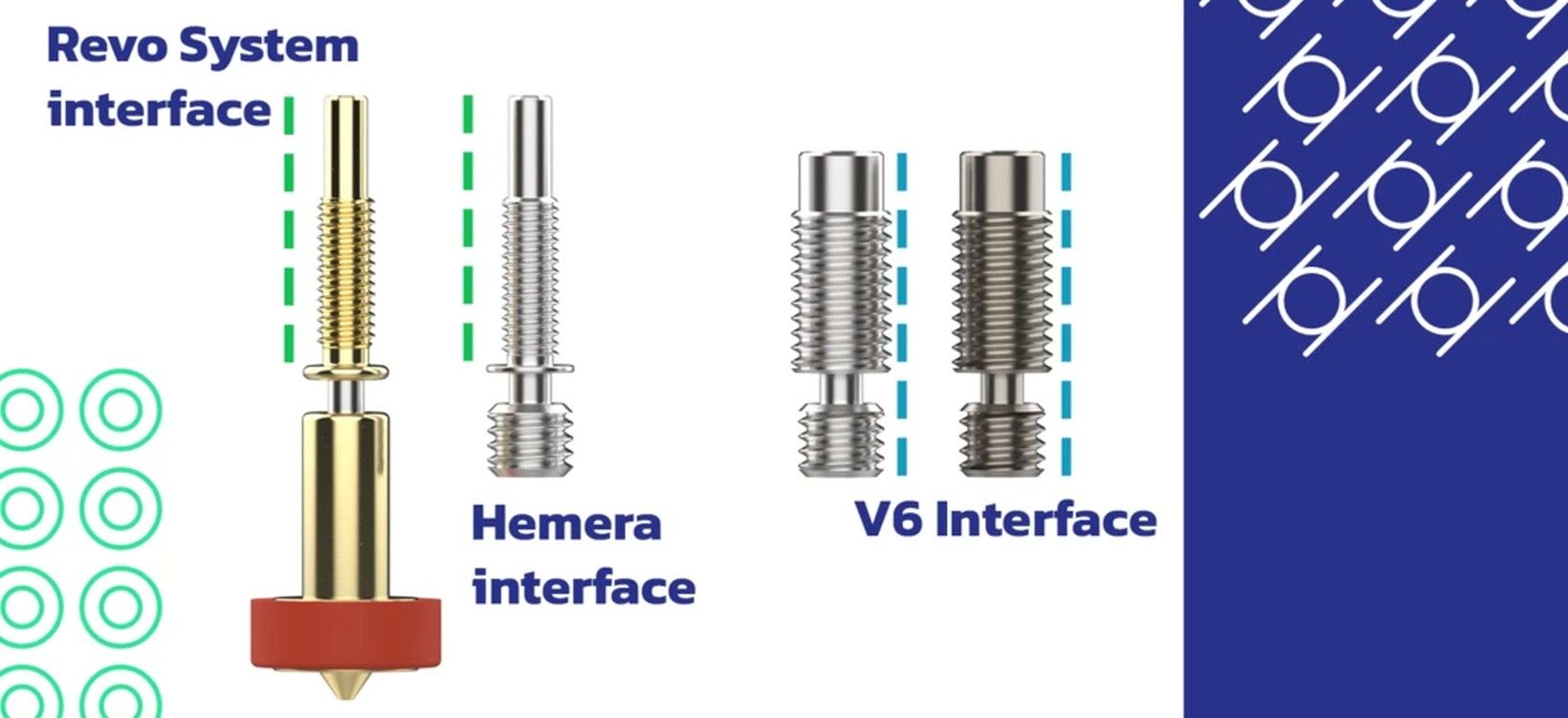

Alors que le Revo Micro est le nouveau design de hot end, le Revo Six est un remplacement instantané pour les hot end E3D V6 omniprésents trouvés dans un grand nombre d'imprimantes 3D grand public et de bricolage. Cela signifie que pratiquement tout le monde utilisant du matériel E3D dispose d'un chemin de mise à niveau vers le nouvel écosystème d'extrusion Revo.

Cette tradition se poursuivra avec le Revo, car E3D a choisi de rendre l'interface côté froid open source. Cela devrait aider les passionnés d'impression 3D à concevoir leurs propres dissipateurs thermiques et supports pour les buses et les radiateurs Revo.

En d'autres termes, les imprimantes 3D open source telles que Rat Rig, HevORT, HyperCube, la gamme Voron et d'autres peuvent être facilement mises à jour pour intégrer ces hot end potentiellement révolutionnaires dans un avenir proche.

…Et les mauvaises nouvelles

D'un autre côté, E3D soutient que le vol de propriété intellectuelle endémique l'a obligé à déposer et (à l'avenir) à faire appliquer des brevets sur des aspects non spécifiés du système d'extrusion Revo. Cependant, il promet également de s'abstenir de poursuivre en justice des individus, des chercheurs, des universités et des organisations à but non lucratif utilisant ses conceptions pour faire progresser la technologie d'impression 3D.

Étant donné que les brevets d'E3D n'ont pas été publiés au moment d'écrire ces lignes, on ne peut que deviner s'il s'agira du noyau de chauffage unifié ou de la conception de buse à visser composite dotée d'un brise-chaleur intégré.

Malheureusement, les deux brevets hypothétiques seraient en violation de la promesse de l'entreprise d'éviter de déposer « les brevets les plus larges et les plus larges qui empêchent les gens de contribuer également au progrès technique ».

Le noyau de chauffage unifié combinant le chauffage et le capteur de température en une seule unité est utilisé dans l'industrie du soudage depuis plusieurs décennies maintenant. Pendant ce temps, un brevet d'impression 3D existe déjà pour une conception de buse à vis assez similaire dotée d'un brise-chaleur intégré.

Nous avons contacté E3D pour obtenir des éclaircissements sur le sujet et mettrons à jour cet article au fur et à mesure de nos nouvelles. Quoi qu'il en soit, un système d'extrusion potentiellement révolutionnaire doté de quatre tailles de buses pour 120 $ mérite certainement le battage médiatique qui a précédé son lancement.